Quy trình đúc: chi phí khuôn tương đối cao, ưu điểm là có thể đảm bảo chính xác độ dày và kích thước của vật liệu composite, đồng thời có hai thành phần với bề mặt nhẵn. Các thành phần thường được sử dụng trong quá trình đúc là các bộ phận điều khiển chuyến bay, cánh quạt máy bay trực thăng, thiết bị thể thao và tấm ván giường y tế. Trong quá trình đúc, bằng cách tạo ra một lượng nhiễu nhất định cho lõi bọt, lượng nhiễu trong quá trình đóng khuôn sẽ cung cấp áp suất đối kháng cho quá trình đóng rắn của tấm.

Đặc tính rão nén của bọt PMI là tiền đề và đảm bảo thay đổi thể tích nhiễu thành áp suất ngược. Bằng cách thiết lập khối lượng giao thoa phù hợp, theo hàm lượng nhựa của lớp, hệ thống đóng rắn, độ dày của tấm, áp suất của áp suất ngược được điều chỉnh để đáp ứng các yêu cầu của áp suất đóng rắn.

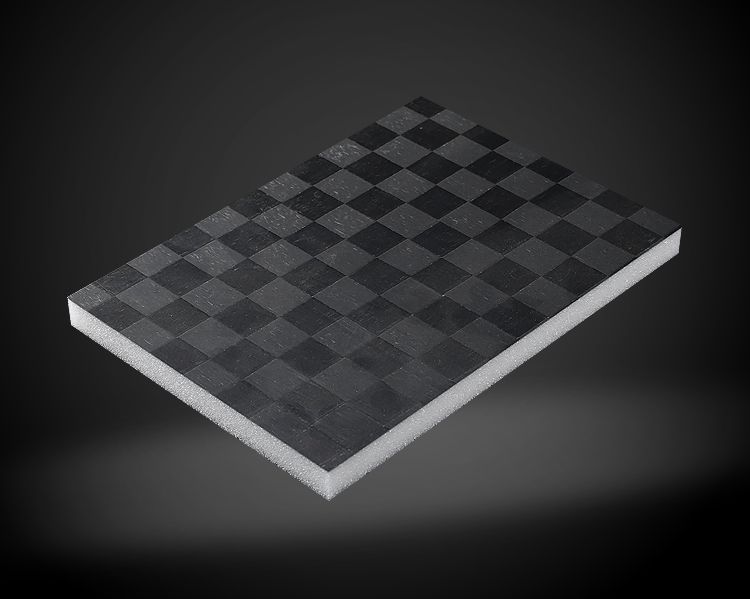

Quy trình hấp: có đặc điểm là một bên khuôn cứng, một bên khuôn mềm. Các tấm composite đã được xử lý được điều áp bằng cách hút chân không và điều áp trong nồi hấp. Nếu quy trình đồng đóng rắn được áp dụng, nghĩa là, quá trình đóng rắn của tấm CFRP và liên kết giữa vật liệu lõi của cấu trúc bánh sandwich và tấm có thể được hoàn thành cùng một lúc. Khoảng cách của bọt PMI nhỏ hơn so với lỗ tổ ong, có thể hỗ trợ đủ cho việc bảo dưỡng các tấm và sẽ không xuất hiện hiệu ứng điện báo như các tấm cấu trúc tổ ong.

Quy trình ép nhựa RTM: ép nhựa lỏng là một quy trình sản xuất tương đối mới và được tối ưu hóa. Với sự trợ giúp của công nghệ RTM, các thành phần cấu trúc bánh sandwich hiệu suất cao được sản xuất. Hiện tại, để đơn giản hóa quy trình sản xuất, giảm chi phí sản xuất và tiết kiệm giá nguyên liệu, vải có giá tương đối thấp và hiệu suất lớp phủ tốt có thể được chọn để thực hiện sản xuất hàng loạt và các bộ phận có thể được sử dụng với hiệu suất cao. chất lượng Lượng hiệu ứng prepreg. Nếu các khoảng trống của tổ ong được bịt kín để ngăn nhựa phun có độ nhớt thấp chảy vào các khoảng trống của tổ ong, thì tổ ong cũng có thể được chọn làm vật liệu kẹp trong quy trình sản xuất RTM.